Quang Tu Thieu1, Kohei Sasaki1 and Akito Kuramata1

1 Novel Crystal Technology, Inc., Sayama, Saitama, 350-1328, Japan

E-mail: thieu@novelcrystal.co.jp

摘要

我们计划使用亚氧化镓,Ga2O,作为Ga源,通过气相外延生长高纯度的Ga2O3。热化学分析表明,在Ga2O3和Ga之间的反应中可以有效生成亚氧化物,并在之后用于Ga2O3的外延生长。使用Ga2O和O2作为气态前体材料,在β-Ga2O3(001)衬底上进行了Ga2O3晶体生长的演示,得到了高纯度的外延层。在生长的层中没有检测到来自源材料或生长环境的施主杂质,如Si或Sn。

© 2023 The Japan Society of Applied Physics

1.简介

氧化镓(Ga2O3)作为下一代功率器件的有力竞争材料正逐渐崭露头角。其中,单斜晶体β-Ga2O3具有最稳定的晶体结构和4.7-4.9 eV的超宽带隙,呈现出8 MV cm-1的高临界场强度。1-4)此外,β-Ga2O3可以被制备成大尺寸晶片。目前,Novel Crystal Technology已经可以提供直径达4英寸的衬底和外延片的商品,并且还展示了6英寸的外延片。我们的研究团队通过采用边界定义的薄膜供料生长(EFG)方法,即基于熔融技术,成功培育出高质量的β-Ga2O3块体单晶,具有成本竞争力。1,5) 同时,卤化物蒸汽相外延(HVPE)方法也已经开发并用于β-Ga2O3外延层的生长。6–9) HVPE已经证明其在实现3-20 μm h-1的高生长速率方面具有优势。这一点非常重要,因为高功率器件通常需要几微米甚至十几微米厚的外延层。此外,通过引入Si作为施主杂质,HVPE-Ga2O3的载流子浓度可以在1016-1018 cm-3的宽范围内进行控制。9) 已经有许多关于使用商业化的HVPE外延片的功率器件表现出优异性能的报告。实验证明,通过利用载流子浓度约为1-2×1016 cm-3,厚度约为10 μm的外延层,可以在简单平面肖特基势垒二极管(SBD)结构中实现高达1016 V的击穿电压。10) 采用沟槽MOS结构和场板的SBDs得到了更高的1200 V的击穿电压。11)

对于目标击穿电压为10 kV级或更高的器件,较低的掺杂水平是可取的。从原理上讲, SBD的漂移层中的补偿水平有可能降低到或低于1015 cm-3。12) 然而, HVPE生长层中施主浓度的下限由无意中掺入的氯(Cl)决定。这种杂质来自镓源(GaCl)7,13),在β-Ga2O3中起着浅施主的作用14,15),导致在(001)衬底上生长的层中残留的n型载流子浓度与施主浓度相当,大约在中1015 cm-3到低1016 cm-3的水平。将这个下限向下推动的一种方法是通过调整生长参数来抑制氯的掺杂。但目前尚未有关于抑制HVPE生长的β-Ga2O3中氯掺入的报告。另一种方法是使用含有较少或没有施主杂质的前体材料,这是一种更直接的方法,但也意味着需要考虑除基于氯的外延法之外的其他方法。低压化学气相沉积(LPCVD)方法就是一个例子,因为它利用高纯度的镓蒸汽和氧气作为Ga2O3生长的前体。16)然而,LPCVD报告的最低载流子浓度在(010)Ga2O3衬底上生长的层中约为3×1016 cm-3。17)这些贡献施主可能是有意掺杂的Si和无意掺杂的C、H。在此,我们提出了一种外延方法,使用亚氧化镓Ga2O作为镓源,以获得最高纯度的Ga2O3晶体。在Ga2O3的分子束外延(MBE)中已经成功使用了Ga2O作为镓源。18,19)我们将这种新方法称为亚氧化物气相外延(SOVPE)法。

2. 方法

2.1. 理论思考

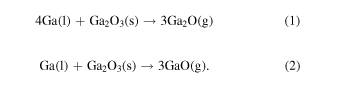

为了评估Ga2O作为Ga前体的潜力,我们对Ga2O的生成过程以及利用Ga2O生长Ga2O3的过程进行了热化学分析。Ga2O在Ga2O3的还原过程中可以通过其与还原剂如C、H2或金属元素的反应而产生。20-24)Ga2O也可以在Ga被H2O软氧化的过程中生成。25)由于我们注重外延生长的起始材料的纯度,所以选择了前一种方法,用金属Ga作为还原剂。26)使在高真空条件下,利用Ga和Ga2O3的混合物形成Ga2O的方法已在亚氧化物分子束外延(MBE)中得到证明。18,19)尽管在Ga2O之外还存在另一种亚氧化物GaO,但从文献中无法确定后者的存在比例。27-29)为了阐明Ga与Ga2O3在大气压下反应时产生的主要亚氧化物,考虑了以下反应

镓的熔点约为29.8°C,因此在此温度范围内应处于液态。两个反应的平衡公式如下

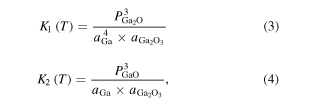

其中Ki(T)代表与温度相关的平衡常数。气态产物的平衡分压用Pi表示,ai表示Ga和Ga2O3的活性,在本分析中假定它们是统一的。因此,分压可以用以下公式表示

平衡常数Ki与每个反应的吉布斯能ΔGi之间存在以下关系式

其中R是理想气体常数。由于吉布斯能ΔGi可以通过热化学数据库进行计算,30-32)因此反应(1)、(2)的平衡常数以及亚氧化物的分压可以通过公式(5)–(7)进行估计。

在SOVPE法中,镓前体与氧源反应,产生Ga2O3。在热化学分析中,N2O、NO和O2被认为是氧源。虽然纯O2是气相外延方法(如HVPE或MOCVD)中氧化剂的自然选择,33) N2O也被用作Ga2O3的MOCVD中的O气体。34) Ga2O和O源之间的反应如下

通过上述所述的吉布斯能量计算这些反应的平衡常数,然后与Ga2O3的HVPE反应的平衡常数进行比较。6)

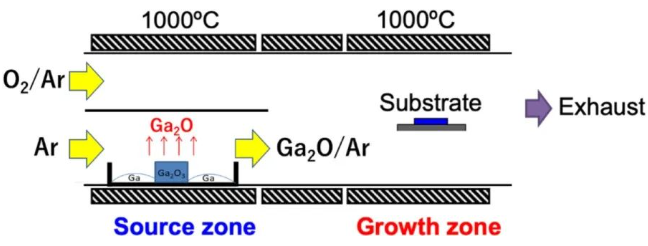

作为SOVPE的演示,通过使用Ga金属、Ga2O3块状晶体和O2气体作为起始材料,在Sn掺杂的(001)β-Ga2O3衬底上生长了Ga2O3同位外延层。图1为所使用的水平热壁反应器的示意图。镓源区位于衬底的上游,其中石英舟包含了Ga金属(纯度为7N)和通过EFG生长的掺锡的Ga2O3块状晶体(杂质:[Sn]>1×1018 cm-3,[Si]>1×1017 cm-3)的混合物。尽管未掺杂的晶体可能含有更低的杂质,但在本实验中使用了掺锡的晶体,以阐明Ga2O3块状晶体中的杂质是否会影响生成的亚氧化物蒸气的纯度。值得注意的是,即使在通过EFG生长的未掺杂的晶体中,也会无意中掺入含量大于1×1017 cm-3的Si杂质。5)在本实验中,源区和生长区的温度都被设定为1000℃。生成的亚氧化物蒸汽通过大气压下的氩气(Ar)载气与O2气体分别运输到生长区。请注意,只要温度足够高,蒸气的生成和运输就已经开始了。在这个实验中,晶体生长仅在生长区达到1000°C时开始,并且随后供应O2。为了表征生长层,通过傅里叶变换红外光谱(FT-IR)估计厚度。载体浓度通过电化学电容电压(ECV)测量,最大偏置电压为±9V。采用二次离子质谱(SIMS)研究外延层中的杂质。

3. 结果和讨论

3.1. 热化学分析

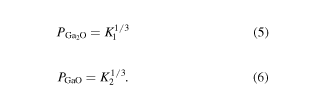

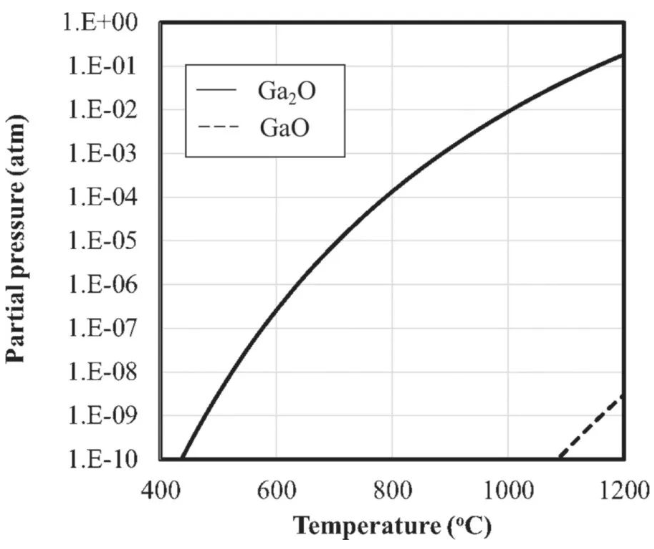

图2比较了热力学平衡下两种亚氧化物的分压。在相同的温度下,Ga2O的分压值比GaO大一些,所以可以得出结论,Ga2O是Ga和Ga2O3之间反应的主要产物。更具体地说,在1000℃时,Ga2O的分压约为1.0×10-2 atm,与传输法测得的值非常接近。28) 假设源区Ga +Ga2O3容器上方的蒸汽数值相同,通过考虑两个区的载气流量比,估测生长区的Ga2O在与O2反应前的分压约为1.0 × 10-3 atm。

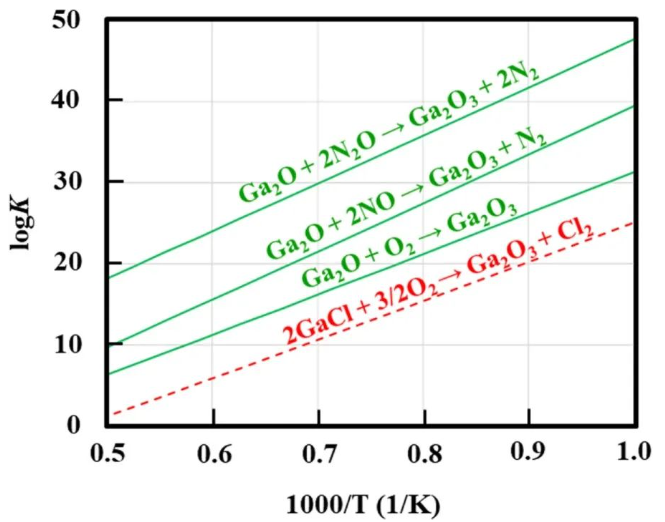

不同的O源与Ga2O之间的反应均显示出负的Gibbs能量。因此反应(8)-(10)应该是自发进行的。这些反应的计算平衡常数如图3所示。使用亚氧化物Ga2O的反应值高于GaCl和O2之间的反应值,这表明SOVPE应该能促进与HVPE一样高的生长速度,但不会引入Cl。此外,当O2被用作O源时,预计会生长出更高纯度的晶体,因为Ga和O源都只含有Ga和O。

图3.(在线彩色)Ga2O与O源之间的反应在SOVPE中的平衡常数的对数与HVPE中反应的比较。

3.2. 晶体生长

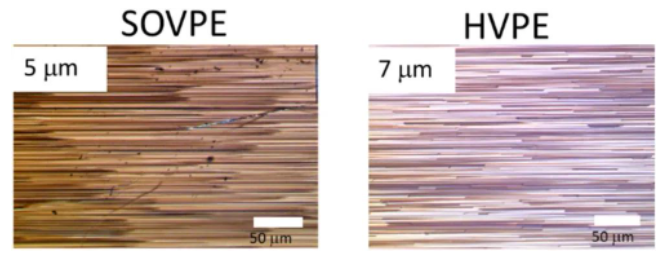

通过光学显微镜观察,SOVPE层的形貌如图4所示,并与HVPE层进行了比较。两个层厚分别为5μm和7μm,生长时间为2小时,它们在[010]方向上都具有类似的典型的宏观台阶结构外观。7)在使用SOVPE生长的层表面观察到了一些类似划痕的特征。这些特征可能是由于起始衬底的表面损伤,可能是由于衬底的化学机械抛光过程引起的。在SOVPE样品的FT-IR光谱中(此处未显示),由于外延厚度引起的干涉条纹清晰可见,表明层与衬底之间存在尖锐的界面。虽然Ga2O的供应在加热过程中被认为是正常的,并且在生长开始之前,Ga2O可能会吸附在衬底表面,但这种预吸附似乎对SOVPE中Ga2O3的成核没有负面影响。

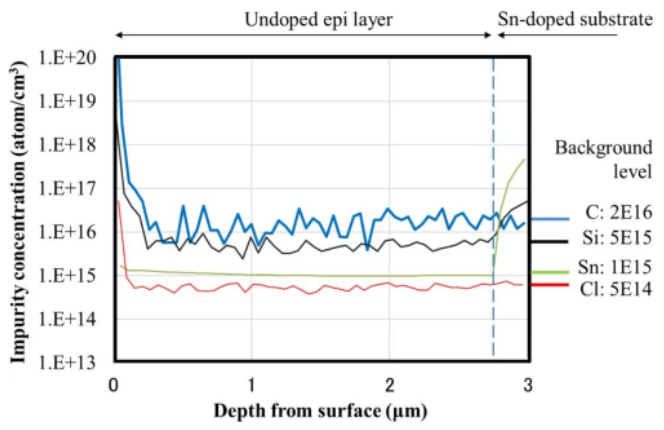

如图5所示,没有检测到可能来自来源和生长环境的杂质,即来自EFG块状晶体和石英部分的Sn和Si。其他供体杂质如Cl或C也处于背景水平。源区生成的Ga2O蒸汽似乎不含除亚氧化物本身以外的其他元素,因此形成了非常高纯度的Ga2O3外延层。然而,通过ECV测量可以确定该层似乎是半绝缘的。该结果表明在考虑测量系统的限制条件下,补偿电荷浓度约为1014 cm−3或更低。因此,如果要有意地用施主杂质掺杂Ga2O3,则预计n型掺杂水平可在1014–1015 cm−3范围内可控。

4. 结论

通过Ga和Ga2O3之间的反应,可以有效且选择性地生成高纯度的氧化镓亚氧化物Ga2O。利用Ga2O作为Ga源,SOVPE提供了一种以非常低的补偿水平生长β-Ga2O3外延层的方法。这对于开发10 kV级别甚至更高击穿电压的功率器件具有潜在的应用前景。

参考文献

[1)]Green A. et al. 2022 APL Mater. 10 029201

[2)]Higashiwaki M. 2022 AAPPS Bull. 32 3

[3)]Zhang J. et al. 2022 Nat. Commun. 13 3900

[4)]Ahmadi E. and Oshima Y. 2019 J. Appl. Phys. 126 160901

[5)]Kuramata A., Koshi K., Watanabe S., Yamaoka Y., Masui T. and Yamakoshi S. 2016 Jpn. J. Appl. Phys. 55 1202A2

[6)]Nomura K., Goto K., Togashi R., Murakami H., Kumagai Y., Kuramata A., Yamakoshi S. and Koukitu A. 2014 J. Cryst. Growth 405 19

[7)]Murakami H. et al. 2015 Appl. Phys. Express 8 015503

[8)]Thieu Q. T., Wakimoto D., Koishikawa Y., Sasaki K., Goto K., Konishi K., Murakami H., Kuramata A., Kumagai Y. and Yamakoshi S. 2017 Jpn. J. Appl. Phys. 56 110310

[9)]Goto K., Konishi K., Murakami H., Kumagai Y., Monemar B., Higashiwaki M., Kuramata A. and Yamakoshi S. 2018 Thin Solid Films 666 182

[10)]Yang J., Ahn S., Ren F., Pearton S. J., Jang S., Kim J. and Kuramata A. 2017 Appl. Phys. Lett. 110 192101

[11)]Otsuka F., Miyamoto H., Takatsuka A., Kunori S., Sasaki K. and Kuramata A. 2022 Appl. Phys. Express 15 016501

[12)]Ren F., Yang J. C., Fares C. and Pearton S. J. 2019 MRS Commun. 9 77

[13)]Konishi K., Goto K., Togashi R., Murakami H., Higashiwaki M., Kuramata A., Yamakoshi S., Monemar B. and Kumagai Y. 2018 J. Cryst. Growth 492 39

[14)]Tadjer M. J., Lyons J. L., Nepal N., Freitas J. A. Jr., Koehler A. and Foster G. M. 2019 ECS J. Solid State Sci. Technol. 8 Q3187

[15)]Varley J. B., Weber J. R., Janotti A. and Van de Walle C. G. 2010 Appl. Phys. Lett. 97 142106

[16)]Rafique S., Karim M. R., Johnson J. M., Hwang J. and Zhao H. 2018 Appl. Phys. Lett. 112 052104

[17)]Zhang Y., Feng Z., Karim M. R. and Zhao H. 2020 J. Vac. Sci. Technol. A 38 050806

[18)]Hoffmann G., Budde M., Mazzolini P. and Bierwagen O. 2020 APL Mater. 8 031110

[19)]Vogt P. et al. 2021 APL Mater. 9 031101

[20)]Konkapaka P., Raghothamachar B., Dudley M., Makarov Y. and Spencer M. G. 2006 J. Cryst. Growth 289 140

[21)]Miura A., Shimada S., Sekiguchi T., Yokoyama M. and Mizobuchi B. 2008 J. Cryst. Growth 310 530

[22)]Kitamoto A. et al. 2020 J. Cryst. Growth 535 125524

[23)]Imade M., Bu Y., Sumi T., Kitamoto A., Yoshimura M., Sasaki T., Isemura M. and Mori Y. 2012 J. Cryst. Growth 350 56

[24)]Imade M., Kishimoto H., Kawamura F., Yoshimura M., Kitaoka Y., Sasaki T. and Mori Y. 2010 J. Cryst. Growth 312 676

[25)]Sumi T., Taniyama Y., Takatsu H., Juta M., Kitamoto A., Imade M., Yoshimura M., Isemura M. and Mori Y. 2015 Jpn. J. Appl. Phys. 54 051001

[26)]Han W., Fan S., Li Q. and Hu Y. 1997 Science 277 1287

[27)]Cochran C. N. and Foster L. M. 1962 J. Electrochem. Soc. 109 144

[28)]Frosch C. J. and Thurmond C. D. 1962 J. Phys. Chem. 66 877

[29)]Antkin S. and Dibeler V. H. 1953 J. Chem. Phys. 21 1890

[30)]Togashi R. et al. 2015 Jpn. J. Appl. Phys. 54 041102

[31)]Ihsan B. 1995 Thermochemical Data of Pure Substances 3rd ed (New York: VCH Verlagsgesellschaft)

[32)]1998 NIST–JANAF Thermochemical Tables 4th ed ed M. W. Chase Jr. (Gaithersburg, MD: National Institute of Standards and Technology)

[33)]Zhang Y., Alema F., Mauze A., Koksaldi O. S., Miller R., Osinsky A. and Speck J. S. 2019 APL Mater. 7 022506

[34)]Alema F., Zhang Y., Osinsky A., Orishchin N., Valente N., Mauze A. and Speck J. S. 2020 APL Mater. 8 021110

原文链接

https://doi.org/10.35848/1347-4065/acbeb8

文章由NCT提供,联盟编译整理